NTC温度传感器—汽车电池的“安全守护者”

2025.06.13

随着全球能源转型与“双碳”政策的推动,汽车产业链正加速从燃油驱动向电动化迭代。作为新能源汽车核心部件,动力电池热管理系统直接影响着整车续航性能、使用寿命及使安全可靠性。在动力电池热管理系统中,NTC温度传感器扮演着核心感知元件的关键角色:通过实时监控电芯温度变化,为电池管理系统(BMS)提供多维数据支撑,有效预防热失控等安全隐患,保障汽车全生命周期安全运行。

市面上新能源汽车普遍使用锂离子动力电池系统,锂离子电池的最佳工作温度范围是25-40℃,长期超出安全使用范围将引发性能衰减与安全隐患。实验数据显示,持续高温环境可使电池循环寿命衰减幅度超过50%,功率输出能力下降约30%。当温度进一步攀升至80℃以上时,电解液分解反应将触发链式放热过程,可能演变为热失控事件。由此看来,电池温控至关重要,接下来详细从电池结构、温控方式、安装方式等详细解析:

一、汽车电池箱体及温控系统结构组成

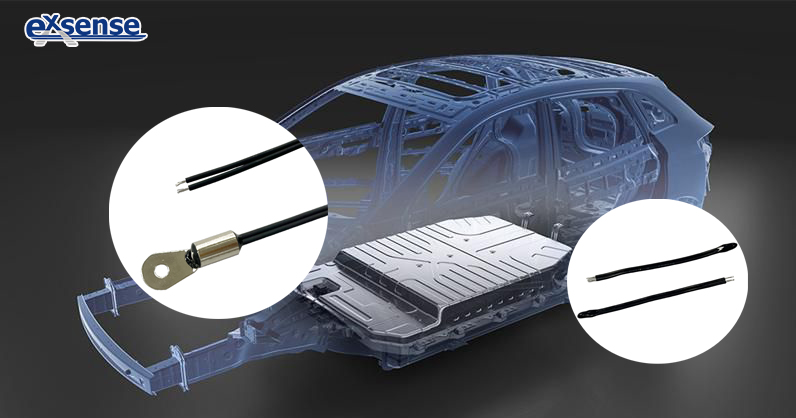

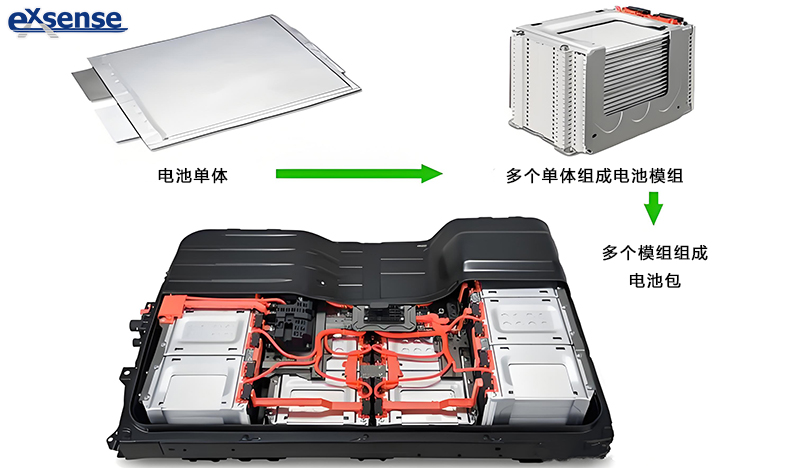

电池箱体结构组成:电池箱体包括箱本体、上层加热膜、下层加热膜、多个上层电芯和多个下层电芯。多个电池单体组成电池模组,多个模组行成电池包。

温控系统包括电池管理系统、水泵和水泵控制器、进水温度传感器和多个电池温度传感器。NTC温度传感器主要安装在每个电池单体上方,电池包中心位置或者包体侧面,保证能准确监测到每个电池芯体温度,防止发生安全事故。

二、NTC如何温控汽车电池包?

NTC温度传感器作为电池热管理系统(BMS)的核心感知元件,通过精准监测温度,给电池包构建起一道严密安全防线。

1.实时温度监控:在电池模组内部结构中,NTC温度传感器被固定安装于电芯表面,通过实时监测温度变化(反应时间<300ms),将电阻信号转换成电压信号并快速传输到电池管理系统(BMS)。当电池内部温度持续飙升到55℃时,NTC会即刻触发BMS管理系统启动液冷保护模式,通过热转换将温度控制在安全范围内;低温环境下,NTC监测到温度<5℃时,联动PTC加热器启动预热,确保电池在充电前达到适宜工作温度。

2.热失控预警与分级保护:NTC温度传感器的高精度特性(精度±0.3℃)可捕捉到电芯异常温升速率,当温度达到70℃临界值时,BMS立即执行应急保护策略:先降低充电功率,其次启动强冷系统,若温度持续突破到85℃,则切断主继电器并触发安全报警提示,控制热失控蔓延。某新能源汽车品牌使用案例显示,采用车规级NTC,耐温125℃,均通过IATF16949认证,电池热失控预警时间可提前30秒以上。

3.能效优化与寿命管理:NTC提供的实时温度数据可辅助 BMS实现动态控制。在快充情况下,电池电芯内部温度普遍会比平常温度高3℃,BMS通过NTC温度数据反馈调节充电电流分配,避免局部过热导致电池容量衰减不均匀。数据显示,精准温控可延长电池使用寿命20%-30%,续航里程波动幅度缩小5%。

三、NTC温度传感器采用哪几种安装方式?

为了充分考虑新能源汽车电池严格温控需求,下方有两款安装方式可供选择:

1.环氧树脂封装贴合式安装:采用硅胶将环氧树脂传感器粘贴在电池包表面。

2.金属环固定片安装:通常采用地环类外壳封装而成,使用锁螺丝或者激光焊接方式,把传感器固定安装在电池包表面。

目前考虑到电池包监测稳定性,更多研发厂家通常会采用金属环固定片安装方式,这种方式还适用于变压器、逆变器、充电座、BMS等多款器件上,具有高抗压、高稳定性的优势。

四、技术升级与行业趋势

当前,车规级NTC正朝着微型化、高可靠性、高精度方向发展:

封装工艺突破:采用环氧封装技术(如肇庆爱晟VT系列),将NTC芯片厚度降低,VT头部不超过2.7mm,以满足电芯单体狭小空间的安装需求;

冗余设计应用:高端车型电池包已采用双NTC并联方案,当主控温度传感器故障时,冗余传感器会自动链接监测,确保汽车运行安全;